こんにちは!フナミズ刃型製版です。

今回は、ゼンマイ刃工場見学第二弾「②刃の曲げ加工の技術」についてご案内して行きます!

そもそもゼンマイ刃って?

加工のお話の前に。

よく「何故ゼンマイ刃というのですか?」と質問を頂くことがあります。

刃型は一本の長い刃から必要な分を切り出して加工し作製します。

その長い刃が巻き時計の中で使われているゼンマイに似ていることから「ゼンマイ刃」と呼ばれるようになったそうです。

曲げ機

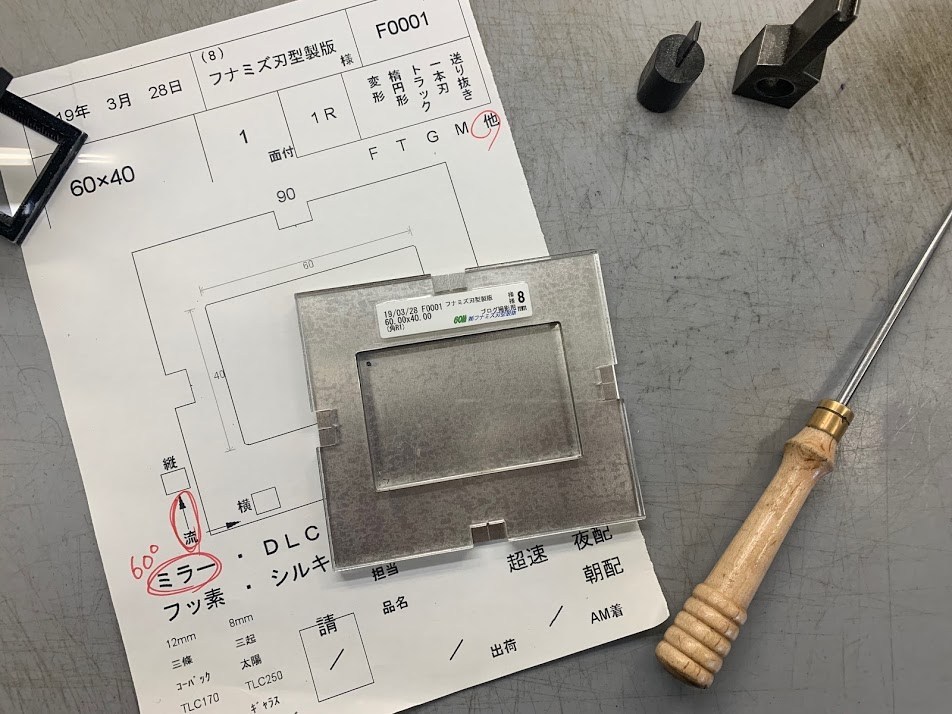

まず、始めにゼンマイ刃を加工出来る曲げ機を使っておおまかな形の刃を切り出します。

※四角い1Rの刃を例に紹介していきます。

角の刃型の場合は刃の内側にスリットを入れてから刃を曲げ、一本の刃で刃型を完成させます。

ベンダー

曲げ機で加工した刃をベンダーという冶具を使用し手作業で形を整えます。

刃の変形具合によっては曲げ機を使用できない刃型もあるので、その場合は初めからベンダーを使って刃を加工します。

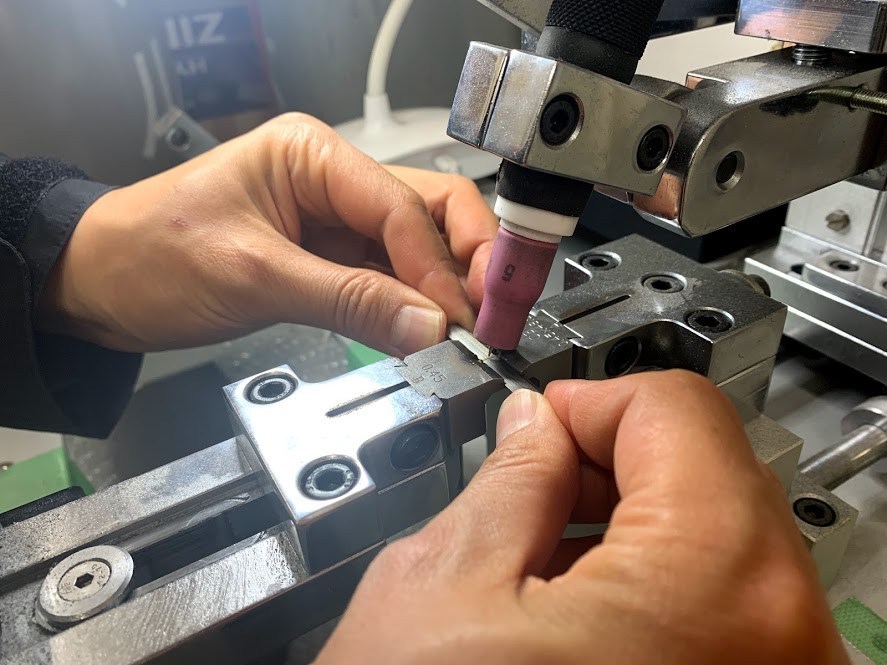

つなぎ目の溶接

つなぎ目は、スポット溶接機を使って溶接します。

溶接部がつなぎ目の中心から少しでもズレてしまうと刃が開いてしまう原因になるので、慎重かつ確実につなぎ目の中心を溶接します。

写真のアルゴン溶接は直線部での溶接に適しています。

円や変形で弧になっている部分を溶接する時はまた別の形で溶接しています。

できあがり

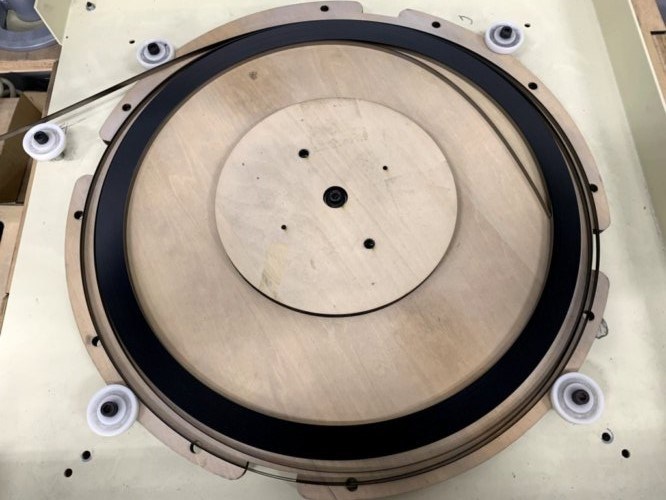

完成した刃型をレーザーで切り出したベースに入れて、裏板のアルミを貼り付けたら刃型の完成です。

この後試し抜きを行い、抜きムラや寸法に問題が見られなければ梱包→出荷され、お客様の元へ刃型が届きます。

ゼンマイ刃作りの工程はいかがでしたか?

機械化が進み、ひと昔前に比べればだいぶ作業は楽になっていますが、まだまだ、人の手が必要な作業は多く残っているのです。

次回は、その人の手が一番必要なベンダーによる曲げ加工にスポットを当て、

丸い刃や変形がどのように作られているのかをご紹介したいと思います。