こんにちは!フナミズ刃型製版です。

先日ご好評頂きました、フレキシブルダイの作製過程に続きまして

今回はゼンマイ刃についてご案内していきます!

まず初めに・・・

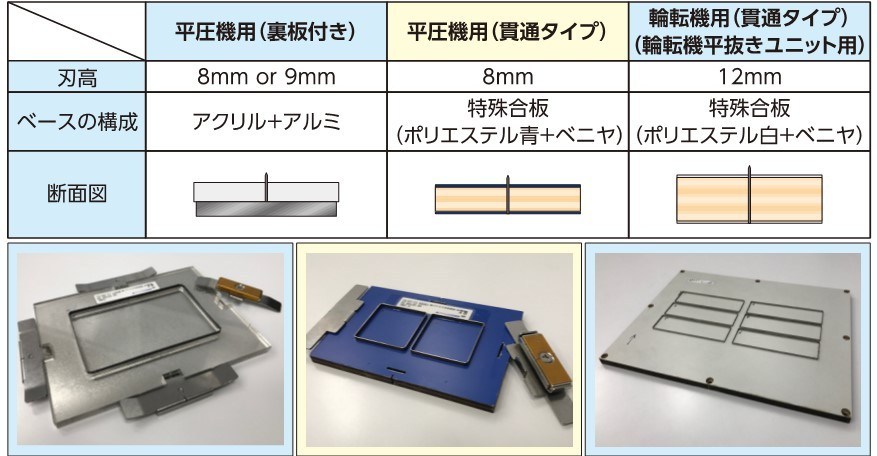

フナミズ刃型製版のゼンマイ刃には、

・アクリルとアルミの貼り合わせによる裏板有のタイプと

・ポリエステルシート+ベニヤの特殊合板による裏板貫通タイプの2種類があります。

どのタイプのゼンマイ刃も寸法精度±0.2mm以内で作成しており、この品質の為には

①レーザーでの切り出し

②刃の曲げ加工の技術 が大きく関わってきます。

一度に二つをご案内すると非常に長くなってしまうので、

今回は「①レーザーでの切り出し」について掘り下げていきます。

レーザーのポイント

レーザーの切り出しには、積み重ねた経験を基にした細かな設定が必要になります。

例えば・・・

・レーザーのスピードが遅すぎると、溝が広くなりすぎて刃が抜けやすくなる

・レーザーのスピードが速すぎると、溝が狭くなり、刃が埋め込めない

等があります。

ベースの種類や刃型のサイズ・変形具合によって全て調整しながら切り出しを行うので

ボタンを押しておしまい!という訳ではないのです。

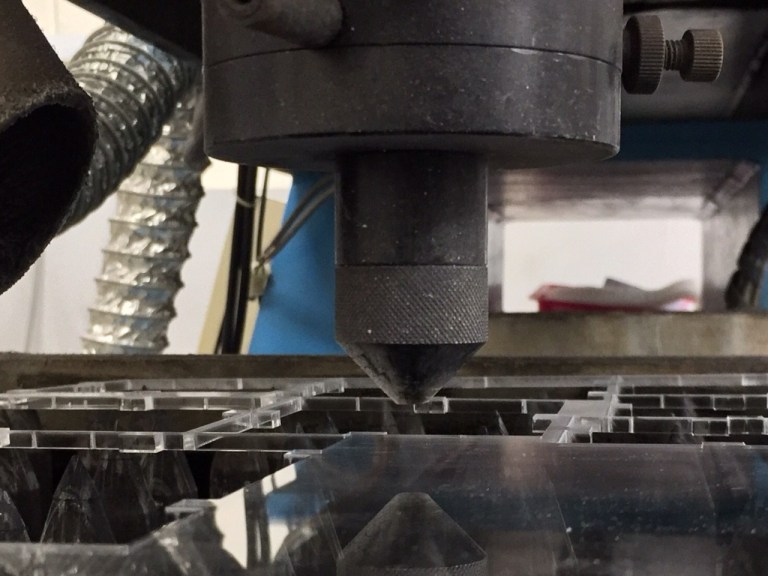

実際の作業風景

アクリルの切り出し作業です。

いかがでしょうか。

全ての刃型はレーザーで開けられた溝に沿って刃を曲げて埋めるので

この作業が疎かになってしまうと精度の良い刃型は製作できません。

後々、ゼンマイ刃「刃の曲げ加工」についても掲載したいと思います。

あの変形はどうやって曲げているの?等をご案内できればと思いますので

どうぞお見逃しなく♪